Hoe zet je de stap?

Van idee naar robuuste serieproductie, zonder kopzorgen of onnodige kosten.

Automatiseren

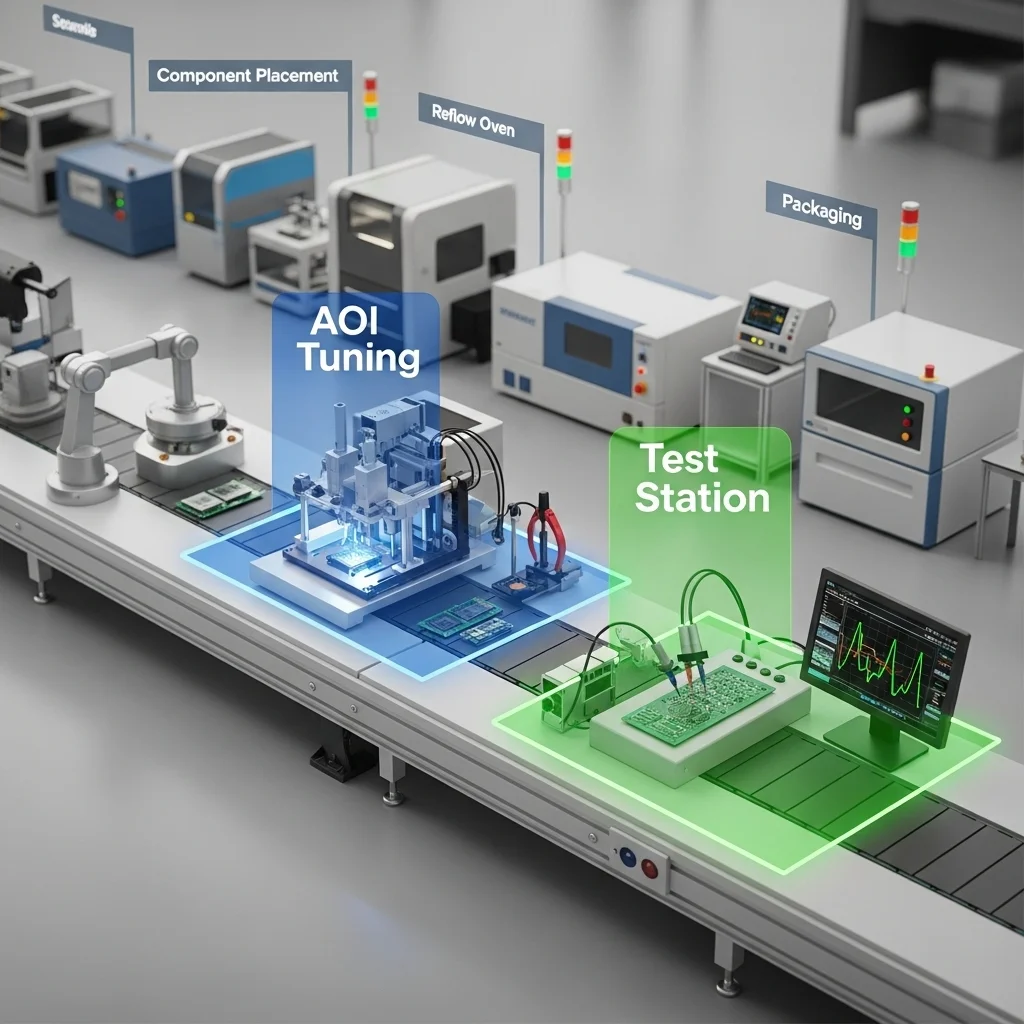

Kies voor geavanceerde SMT-lijnen met inline AOI-inspectie, zo verklein je de foutkans en verhoog je de output bijna vanzelf.

Integreren

Combineer design-for-manufacturing met voorraadbeheer in één platform, daardoor vermijd je onverwachte stopmomenten.

Innoveren

Adopteer alternatieve verbindingstechnieken zoals press-fit of selective soldering, vooral bij thermisch gevoelige applicaties.

Optimaliseren

Werk actief aan DfX-reviews en lifecycle-analyses, zodat componenten die End-of-Life raken jou straks niet verrassen.

Een soort van reisverslag..

Een soort van reisverslag.

Waarom electronica produceren boeiend blijft

Elektronica produceren is bij uitstek een vakgebied dat creativiteit en nauwkeurigheid mixt; één minuscuul component verkeerd plaatsen en een complete batch kan afgeschreven worden. En toch, wie het proces strak inricht, realiseert levertijden waar concurrenten jaloers op zijn.

Waar je op moet letten

Van componentschaarste tot steeds strengere certificeringen, het speelveld verandert maandelijks. Wat ons opvalt is dat ondernemingen die vroeg investeren in supply-chain partnerships significant minder stilstand ervaren.

Wat dit concreet oplevert

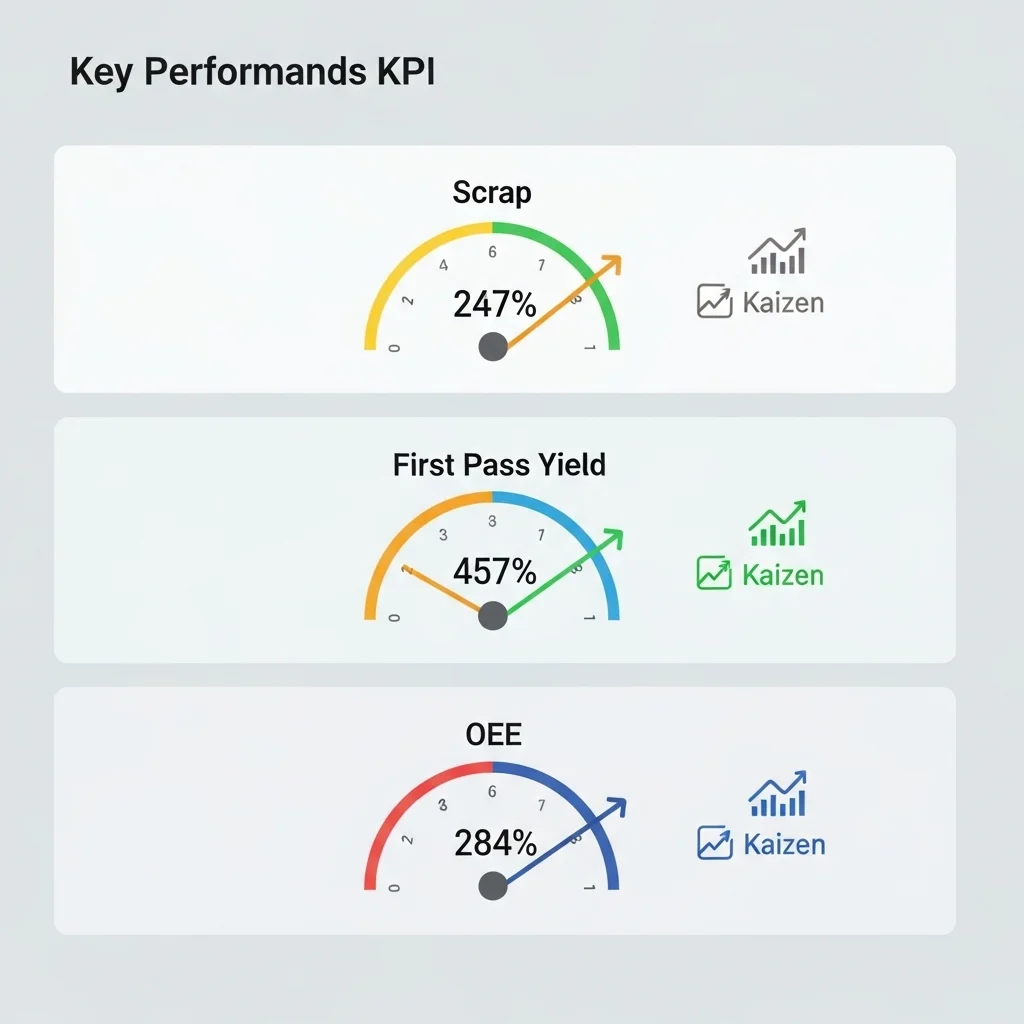

Snellere time-to-market, lagere scrap rates en – niet onbelangrijk – blije klanten die terugkomen.

Onverwachte downtime daalt soms met 30 %

RMA-percentages zakken naar <1 %

Nieuwe productintro’s gaan in weken in plaats van maanden

Stap voor stap zonder stappenplan..

Stap 1: Visie formuleren.

De eerste stap klinkt o zo soft, maar zonder een glashelder doel – denk aan volumes, markten, certificeringen – blijft elke volgende beslissing zweven. Neem een middag, zet stakeholders bij elkaar en schrijf de criteria letterlijk op het whiteboard.

Stap 2: DfX-workshop houden.

Dus, ga meteen na dat visiemoment de tekeningen langs een DfM- en DfT-matrix. In de praktijk zien we vaak dat simpelweg repositioneren van een connector al 20 % assemblagetijd scheelt.

Stap 3: Supply-chain verankeren.

Maak afspraken met minimaal twee component-distributeurs en leg EOL-alerts contractueel vast. Eigenlijk vang je hiermee 80 % van de leverzekerheid.

Stap 4: Pilotserie bouwen.

Niet overslaan, hoeveel haast er ook is. Gebruik de pilot om AOI-parameters te finetunen, stencildesign te valideren en functionele tests te kalibreren. Sterker nog, een goede pilot bespaart later omruilacties.

Stap 5: Opschalen & automatiseren.

Zodra de pilot vlekkeloos draait, schaal je richting full-rate. Zet geautomatiseerde reel-tracking in zodat je traceerbaarheid tot op componentniveau hebt, want audits komen altijd onverwacht.

Stap 6: Continu verbeteren.

Monitor scrap, first-pass-yield en OEE wekelijks. Bouw kleine verbeterkaizens in het ritme, anders zakt de prestatielijn ongemerkt weer weg.

Klaar om samen aan de slag te gaan?

Je weet nu wat er allemaal bij electronica produceren komt kijken en toch roept elk project weer nieuwe vragen op. Laten we vrijblijvend sparren over jouw volgende print, kabelboom of complete systeem – een kort gesprek kan zomaar de missing link blootleggen.

Een kritische blik op kostenbeheersing.

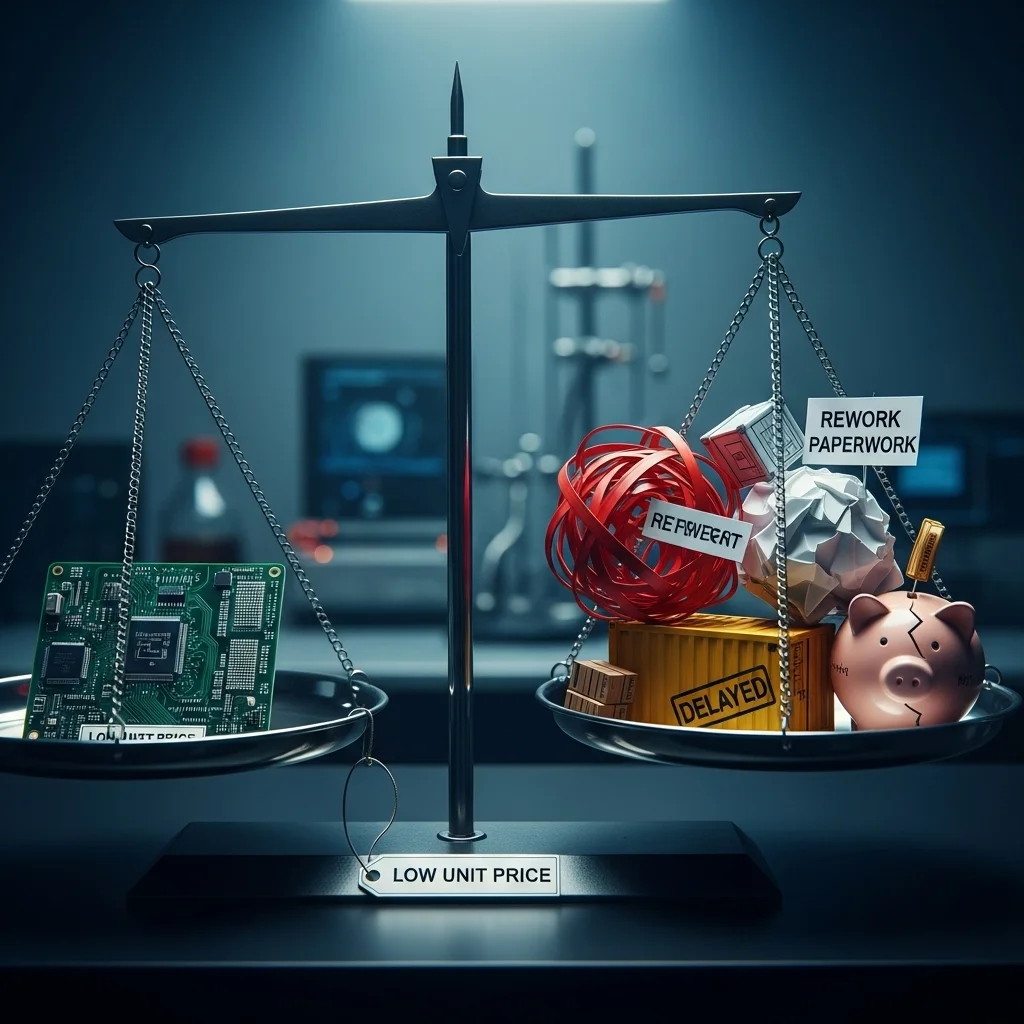

Waarom laagste stuksprijs niet altijd goedkoop is

Het klinkt aantrekkelijk: ergens in Azië voor een fractie van de prijs laten maken. Maar verzendleadtimes, importheffingen en miscommunicaties tikken vaak harder aan dan gedacht.

Wanneer een printplaat meerdere re-spins nodig heeft door interpretatiefouten, verlies je niet alleen geld maar ook momentum. Wat men vaak vergeet is de verborgen impact op cashflow; voorraad onderweg telt immers ook mee.

Lokale versus offshore assemblage

Lokale productie geeft directe toegang tot operators én engineers, offshore dwingt je tot uitgebreide documentatie. We merken dat teams met lokale partners sneller itereren en zo uiteindelijk goedkoper uitkomen.

Praktische tips voor foutloze assemblage.

Kleine wijzigingen, groot effect

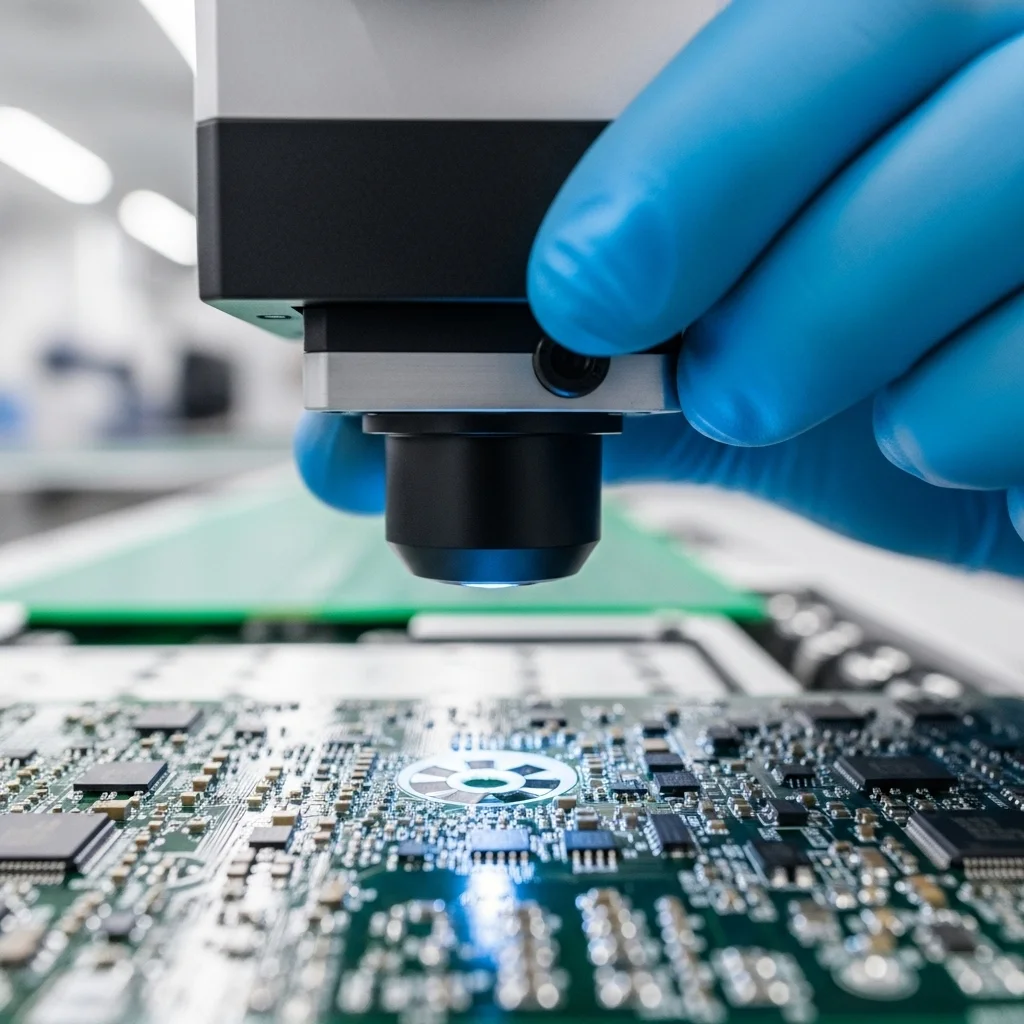

Een te groot soldeerpads kan een tombstoning-probleem veroorzaken, terwijl een paar micrometer minder het issue oplost. Gebruik paste-mask-reductie van 15 % voor 0402-componenten, zo’n detail scheelt rework.

Ga voor inline AOI met 3D-meting; 2D ziet wel de aanwezigheid maar mist hoogtevariaties. Overigens, zet fiducial-marks buiten kritische RF-banen, anders beïnvloeden ze de impedance.

Temperatuurprofielen finetunen

Pas de pre-heat zone aan op basis van board-mass, want een dikke vier-laags FR4 trekt anders de peak naar beneden en dan zit je met cold joints.

Vooruitblik op duurzame productie.

Minder verspilling, meer circulariteit

Jonge engineers vragen zich af: “Kan het niet groener?” Ja, door selective soldering vermijd je flux-residu en verbruik je minder tin. Daarnaast verdient closed-loop stikstofrecycling zich binnen twee jaar terug.

Wat mooi is: steeds meer EMS-partners bieden component-obsolescence-tracking in combinatie met refurb-modules. Zo blijft een product langer supportbaar zonder nieuwe PCB-runs.

Van lineair naar circulair

Door demontage-vriendelijke press-fitverbindingen te gebruiken kunnen waardevolle IC’s eenvoudig hergebruikt worden. In de praktijk levert dat een reductie tot 40 % e-waste op, nou dat is niet niks.

Hoe snel kan ik van prototype naar serieproductie? 🙂

De doorlooptijd hangt sterk af van ontwerpcomplexiteit en componentbeschikbaarheid; gemiddeld zien we dat bedrijven met een strak DfX-proces binnen 6-8 weken series draaien.

Is SMT altijd beter dan THT? 🤔

Niet per se. SMT is compacter en sneller, maar THT biedt mechanische stevigheid voor zware connectoren of hoge temperatuurtoepassingen. Een hybride aanpak wint vaak.

Hoe ga ik om met componentenschaarste?

Werk met meerdere distributeurs, zet EOL-alerts aan en plan alternatiefcomponenten al in het ontwerp. Het kan frustrerend zijn wanneer een essentieel IC ineens niet leverbaar is, maar zo blijf je flexibel.

Welke certificeringen zijn echt noodzakelijk?

Voor algemene elektronica is ISO 9001 vaak voldoende, in medische of automotive markten zijn respectievelijk ISO 13485 of IATF 16949 vereist.

Wat kost een AOI-systeem eigenlijk? 💸

Prijzen variëren van €30 k tot €150 k afhankelijk van 3D-mogelijkheden. Toch verdien je het vlot terug via lagere reworkkosten.

Kan ik duurzaamheid combineren met lage kosten?

Ja, denk aan energie-efficiënte ovens en closed-loop stikstof. Investering upfront maar lagere operationele kosten op termijn.

Hoe belangrijk is traceerbaarheid in 2025?

Extreem belangrijk. Zowel klanten als toezichthouders verwachten component-level tracking. Bovendien faciliteert het root-cause analyses wanneer iets misgaat.

Wat als mijn design nog niet productierijp is?

Plan een design-review met een EMS-partner; kleine lay-out tweaks voorkomen grote productiefouten.

Is het zinvol om in-house te produceren? 🏭

Alleen wanneer je volumes groot zijn, know-how aanwezig is en je bereid bent continu te investeren in machines. Anders breng je het beter onder bij een gespecialiseerde partner.

Welke rol speelt software in electronica produceren?

ERP- en MES-systemen koppelen inkoop, productie en kwaliteitsdata. Zonder die koppeling verlies je overzicht, zeker bij multi-site productie.

.webp)